挑战:

传统食品粉末企业在维持生产效率、控制劳动力成本及保障清洁安全的作业环境方面面临多重挑战。以玉米粉、辣椒粉、炸鸡粉为例,其人工喂料模式不仅耗时费力,还会产生粉尘,影响产品质量和工人健康。

解决方案:

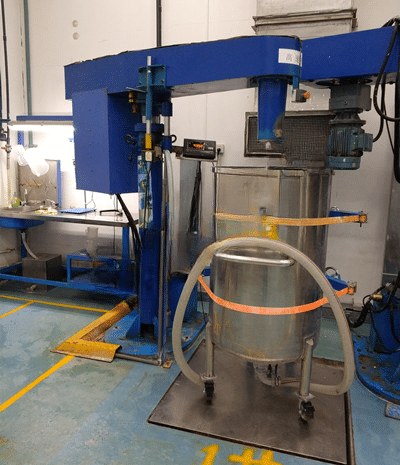

上海幽威为上海某食品粉末生产厂实施一套真空上料系统,成功实现上料过程自动化。本案例研究将重点阐述该系统的显著优势:

- 定制设计: 幽威的工程师在设计该系统时,充分考量建筑高度限制、材料类型、进料距离(13 米)及提升高度(3 米)等要素,精确匹配工厂的个性化需求。

- 自动喂料集成: 系统可与现有振动筛分、混合等工艺无缝对接。物料经自动转移至缓冲罐后,按需定量输送至混合器,确保配料的一致性与计量精度。

- 降低劳动力成本: 自动化上料取代传统人工喂料模式,降低了劳动力成本,使工人能够专注于价值更高的任务。

- 生产效率提升: 自动化系统通过简化进料流程,大大提升了生产效率。

- 增强安全性: 真空技术有效地减少了粉尘的产生,为员工营造更清洁、更安全的工作环境。

- 产品质量保障: 系统采用温和输送工艺,避免食品粉末因机械损伤或吸湿导致品质劣化,全程守护产品原有特性。

结果:

- 该系统显著降低劳动力成本的同时,大幅提升生产效率。

- 自动送料流程通过负压密封设计,有效抑制粉尘污染,构建更清洁、安全的作业环境。

- 该解决方案得到了客户的积极反馈,证明了其在应对传统食品粉末生产挑战方面的有效性。

主要收获:

本案例研究展示了真空上料技术在食品粉末生产自动化方面的优势。通过实施此类系统,企业可以实现:

- 降低劳动力成本

- 提高生产效率

- 增强安全性和清洁度

- 保持产品质量