挑战:

石墨烯粉末生产涉及进料、筛选、输送和填充等工序。在这些复杂的工序中,传统的手工操作可能会导致以下后果:

- 粉尘控制难题:作业环境粉尘超标,危害工人健康与生态环境。

- 物料损耗问题:输送过程粉体外溢导致原料浪费与产品一致性差。

- 效率瓶颈制约: 人工成本高,程序耗时。

解决方案:

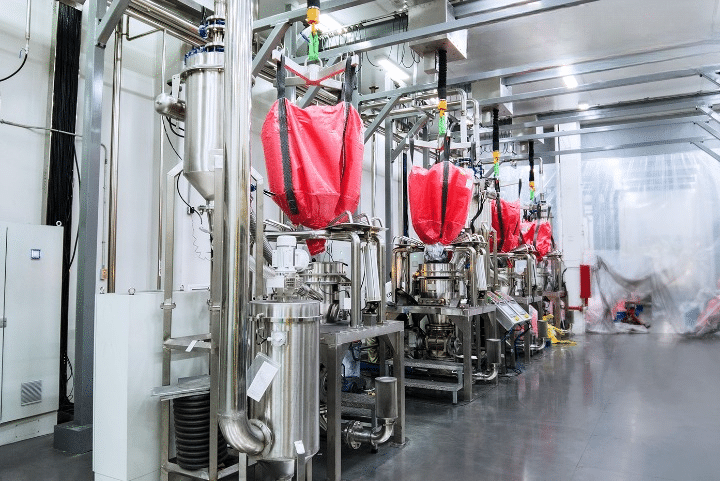

上海幽威粉体设备有限公司设计并实施了一套专门针对石墨烯粉末的定制化自动粉末处理系统。该集成解决方案通过整合以下功能应对上述挑战:

- 无尘进料站: 配备除尘系统,可在进料过程中捕捉粉尘颗粒,确保为工作人员提供清洁、安全的工作环境。

- 真空喂料机: 与人工喂料相比,这种闭环系统能以更高的速度输送物料,有效减少产品的损耗,提高生产速度。

- 自动称重和灌装机:该自动化系统具有以下特点:

- 自动夹紧装置: 确保安全传送材料,有效减少粉尘的泄漏。

- 精确称重和灌装: 提供一致、准确的灌装量,消除人工灌装的不一致性。

项目成果:

地点: 中国福建省

材料: 石墨烯粉末

灌装规格: 20kg

灌装精度: ±20g

输送效率: 2 吨/小时

主要优势:

- 提高产品质量: 稳定、准确的灌装可确保产品质量并减少材料浪费。

- 提高生产效率: 自动化流程大幅度地减少了劳动力需求和生产时间。

- 无尘操作: 消除材料处理过程中的粉尘污染,保护工人的健康和环境的安全。

系统组件:

- 无尘供料站

- 真空上料机

- 缓冲筒仓

- 螺旋喂料机

- 振动筛

- 灌装机

流程:

- 真空上料机将物料输送到缓冲筒仓进行临时储存。

- 缓冲料仓下方的螺旋给料机将物料均匀地送入振动筛进行粒度分级。

- 经过筛选后的物料会被自动称重,然后由灌装机灌装到指定的容器中。

设计亮点:

- 无尘喂料站: 配有自动脉冲反冲洗系统,可延长滤芯的使用寿命。

- 真空喂料机: 采用创新的反冲系统和卸料机制,确保高效运行并防止粉尘污染。

- 灌装机: 具有专为特定包装形式定制的快速灌装机制,以及可在灌装过程中有效减少粉尘的泄漏并紧闭夹具。