挑战:

锂电池生产在很大程度上依赖于添加剂,这些添加剂通常以大型粉末状吨袋供应。这些添加剂采用人工拆包、称重、喂料的传统卸载与喂料方式,带来了诸多挑战:

- 称重不准确: 人工流程容易出错,影响产品质量的一致性

- 粉尘环境: 人工搬运会产生粉尘,造成危险的工作环境,并可能影响产品质量

- 异物污染: 人工操作会增加刀片或碎片等异物污染添加剂的风险

解决方案:

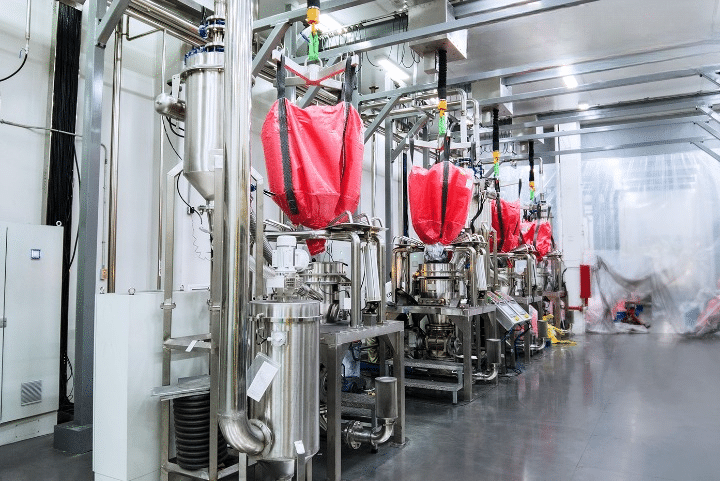

上海幽威粉体设备有限公司设计并实施了一套自动化称重、计量和喂料系统,以应对这些挑战,并确保高效、无尘地处理锂电池添加剂。

主要功能:

- 精确称重: 系统采用高精度梅特勒-托利多称重传感器和自动速度控制喂料机制。这种组合确保了称重的一致性和精确性,使产品质量保持在稳定水平。

- 无尘操作: 整个流程在封闭系统内运行,消除了粉尘泄漏,促进了清洁、安全的工作环境。此外,专用的集尘器可清除工艺过程中产生的任何粉尘。

- 降低污染风险: 高度自动化将人与材料的接触降至较低水平,大大降低了异物污染的风险。

流程:

- 无尘卸料: 使用专用的无尘卸料站卸载吨袋。该卸料站以密封的方式连接夹袋和吨袋,有效地减少了物料输送过程中的粉尘暴露。

- 自动喂料和称重: 吨袋物料通过位于夹袋下方的旋转阀喂入称重计量槽。电控系统将旋转阀的喂料速度和启动/停止功能与称重传感器联锁,确保准确、可控的物料输送。

- 真空输送或直接转移: 称量好的材料可以通过真空上料机转移到反应容器中,也可以通过基于高度的系统直接沉积。

技术规格:

- 称量精度: ±0.2

- 设备材料:不锈钢 304

优点:

- 提高产品质量: 精确称重消除了不一致现象,确保产品质量始终如一。

- 增强安全性: 无尘操作可有效地减少工人接触有害粉尘颗粒的机会,创造更安全的工作环境。

- 降低污染风险: 高度自动化能将异物污染的风险降低。

- 提高效率: 自动化简化了流程,提高了整体生产效率。